在智能制造的浪潮中,产品组装工艺正经历着前所未有的变革与提升。螺丝作为制造业中不可或缺的紧固件,其自动供料技术已成为推动自动装配行业进步的关键因素。

螺丝自动供给机,又称螺丝送料机或螺丝排列机,是一种能够高效、有序地排列螺丝的自动化设备。它的出现极大地提升了各行业螺丝装配拧紧的工作效率。根据不同的客户需求、螺丝规格和材料,螺丝供给机可以选择不同的供料方式,如阶梯式、振动盘式和转盘式等。

传统的螺丝锁付作业需要作业员手持电动或气动螺丝刀,另一只手拾取螺丝并对准螺丝孔位进行锁付。这种方法效率低下,尤其对于小规格螺丝,手动拾取困难且容易造成二次污染。而螺丝供给机的出现,则彻底改变了这一局面。

市面上常见的手持式螺丝供给机,通过将需要锁付的螺丝导入料仓,经过机器内部的有序排列,螺丝会准确到达预定的取料位置。作业员只需使用充磁或真空吸取的批头拾取螺丝,然后将其锁入产品中。这种方式虽然较传统手工作业有所提升,但对于无磁性或规格过大的螺丝仍存在一定局限性。

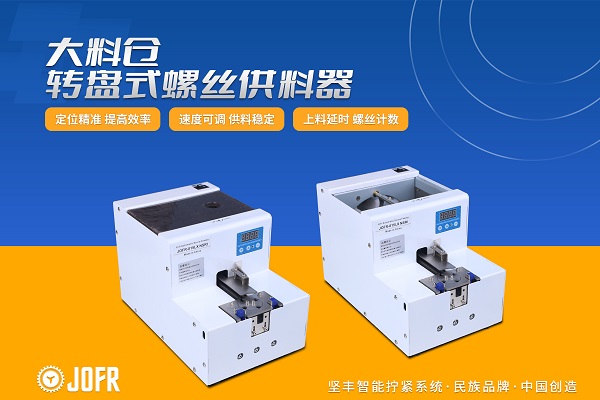

为了进一步提升螺丝组装效率和解决人工成本问题,坚丰公司开发了一系列自动螺丝供给机。这些机器根据螺丝的规格和客户需求,采用振动盘式、转盘式或阶梯式供料方式,实现螺丝的自动供料。每种方式都有其适用的场景,需根据客户的实际情况进行选择。

坚丰螺丝供给机凭借其高性价比、低卡钉率、清洁上料和安全节能等特点,在市场中脱颖而出。作为一家专注于自动化设备研发与生产的厂家,坚丰公司在螺丝自动供给机、锁付模组和智能电批等领域积累了丰富的经验和专项技术。其设备广泛应用于汽车、摩托车、通讯、家电、LED模组、电子仪表、五金电器、玩具和塑胶等各个行业,为客户提供高效、合理的解决方案。

螺丝锁付是机械组装中至关重要的环节,通过螺丝将不同部件紧密连接,确保整体结构的稳固性。然而,在实际操作中,螺丝锁付可能因多种因素出现不良状态,影响产品的质量和可靠性。

在精密制造和装配行业中,力矩螺丝刀是确保紧固件正确安装不可或缺的工具。CMK(机器能力指数)是衡量设备在特定生产条件下能力的关键指标,尤其在力矩螺丝刀的应用中,CMK分析对于保障产品质量、提升生产效率具有重大意义。

自动螺丝供料器在汽车部件、汽车电子、新能源汽车、通讯、家电、3C制造等行业有着广泛的应用。掌握其使用方法,无疑能让工作更加得心应手,实现生产效率的飞跃。

在汽车装配领域,自动送钉机的应用宛如一场及时雨,为行业带来了高效率与高精度的装配解决方案,有力地革新了传统装配模式。接下来,让我们一同深入探究JOFR坚丰自动送钉机的技术亮点、实际应用案例,以及它在提升生产效能与把控产品质量方面的卓越表现。

在工业自动化领域,螺钉自动送料机以其高效、准确的特点,在装配线上发挥着不可或缺的作用。然而,多送料现象时常出现,给生产线带来卡钉、停机等风险,进而影响产品质量并可能造成设备损伤。鉴于此,本文将深入探讨如何有效预防螺钉自动送料机的多送料问题。

提到自动化送钉,我们常关心卡钉率、大头螺钉、超长螺钉以及带垫片螺钉的问题。为了解决带垫片螺钉容易卡钉的问题,坚丰阶梯式送钉机对推料轨道、送料轨道及分料器机械结构进行了系统升级优化。通过这些优化措施,卡钉问题的发生率得到了显著降低,弹平垫螺钉的卡钉率仅为200PPM,上钉的稳定性也得到了大幅度提高。

在3C行业的装配过程中,送料拧紧技术发挥着至关重要的作用。这项技术通过自动化送料系统,能够精确地将螺钉等物料输送到指定位置,并借助智能拧紧工具完成拧紧操作。它的出现,有效解决了传统手工送料拧紧过程中存在的效率低、精度差、易出错等难题,不仅显著提升了生产效率,还确保了产品的高品质。

坚丰自动锁螺丝机在汽车媒体屏自动拧紧中展现出了卓越的性能和全面的解决方案。它满足客户对扭力控制、浮高检测、程序控制和与MES系统集成等方面的要求,还通过高精度传感器、先进的控制系统和强大的数据处理能力为客户提供了自动锁付方案。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。

随着汽车电子技术的飞速发展,对汽车制造过程中的拧紧工艺要求也日益提高。传统的手工拧紧方式已无法满足高精度、高效率的生产需求。在这一背景下,坚丰吹气式智能螺丝机凭借其卓越的性能和优势,成为了汽车电子自动拧紧的理想选择。本文将深入探讨坚丰吹气式智能螺丝机如何解决客户需求,突出其产品优势,并为您呈现一套完整的解决方案。