在汽车安全气囊的制造过程中,气体发生器与气囊封装盒的连接装配至关重要,它们通过螺栓连接在一起。螺栓连接以其结构简单、拆装方便、连接可靠且精度高的特点,被广泛应用于各种机械部件的连接中。在汽车安全气囊气体发生器上,普通螺栓连接因其结构简单、装拆方便且不受被连接件材料的影响而被广泛采用。螺栓连接的预紧是确保连接可靠性的关键步骤,通过施加正压力产生摩擦力来增强连接的稳固性。

为了确保螺栓拧紧的精度和效率,扭矩-角度控制法被引入到了这一过程中。这种方法通过控制轴向力和螺栓伸长量的关系来实现对拧紧过程的精确控制。在拧紧的初始阶段,螺栓被拧紧到一定的贴合扭矩值并转过一定的角度。随着扭矩的增加,螺栓进入弹性变形阶段,其伸长量与预紧力成正比。当螺栓的应力接近材料的屈服上限时,通过保持扭矩值的变化范围,可以使预紧力稳定在屈服上限附近而不超过它。

与传统的扭矩控制法相比,扭矩-角度控制法具有显著的优势。它不仅能检测出连接件的异常状态,还能以更高的精度对拧紧过程进行控制,从而提高材料的利用率。然而,这种方法的一个缺点是张力散布仍然较大。尽管如此,它仍然非常适用于与安全密切相关的部件或发动机内的可靠性部件,如连杆、飞轮、发动机汽缸盖、刹车盘卡钳和转向器部件等。

当前,国内的安全气囊生产厂商大多采用半自动拧紧机构进行生产。这种机构虽然实现了自动送料,但取料和拧紧过程仍然需要人工完成。这不仅导致生产效率低下,而且由于技术不稳定和人为因素的影响,很容易造成螺母拧紧精度的降低。这些问题可能会潜伏下来,对气囊的性能产生重要影响,甚至在关键时刻导致重大事故的发生。

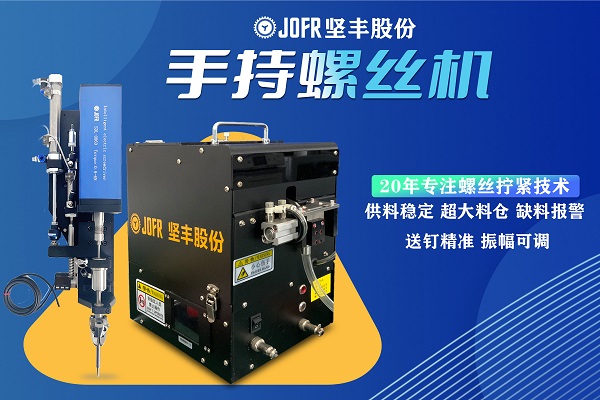

为了解决这些问题,坚丰公司开发了一种全自动的螺母送料拧紧装置。这种装置在满足性能要求的前提下,显著提高了送料、吸附和拧紧的精度,缩短了生产节拍,实现了高度的自动化。它不仅简化了操作过程,还确保了产品的质量,使安全气囊在车辆发生碰撞时能够有效地保护驾乘人员的安全。

在全自动拧紧装置中,采用了交流闭环伺服技术和扭矩-角度的拧紧控制策略。当安全气囊被夹紧并进入待拧紧状态时,伺服拧紧枪在交流伺服电机的驱动下首先定位到螺栓的位置并进行确认。如果位置不正确,它会返回并重新找正;如果位置正确,则伺服拧紧枪沿Z轴下降并以较慢的速度寻找螺母并套在螺母上。然后,它以较快的转速根据实际工况进行拧紧。在拧紧过程中,扭矩传感器对扭矩值和转角进行实时检测和反馈。当扭矩值达到设定值时,伺服拧紧枪停止拧紧并沿Z轴抬起上升,然后进行下一个螺栓的拧紧操作。整个过程遵循螺栓的先后次序进行直到所有螺母都被完全拧紧。如果经检测发现螺栓连接不合格,则会自动拧松并重新拧紧。

与传统的半自动拧紧机构相比,坚丰的全自动拧紧方式具有显著的优势。它不仅避免了人工拧歪螺母的现象提高了生产效率,还能适应多品种类似产品的使用需求。同时,它还简化了操作过程降低了对人工的依赖,减少了工位上的危险因素。

在自动化装配线上,智能电批扮演着至关重要的角色,确保每个螺丝都被正确、紧密地拧紧。然而,螺丝漏打的问题时有发生,这不仅影响装配质量,还可能导致安全隐患。那么,智能电批是如何避免这一问题的呢?下面,我将以坚丰智能电批为例,为您详细解读。

长螺钉,以其特有的长度和设计特点,在机械设备、汽车工业、电子设备乃至航空航天等多个领域扮演着不可或缺的角色。然而,在自动化装配过程中,长螺钉的送钉与拧紧一直是个技术难题。

自动拧紧系统,作为智能制造领域的璀璨明珠,通过深度融合物联网与人工智能技术,实现了对拧紧过程的全面监控、智能调整与优化,从而大幅提升了生产效率、产品质量,并有效降低了生产成本。这一系统如何驱动一颗颗螺钉自动完成拧紧作业,其背后的奥秘值得我们深入探索。

在工业自动化领域,阶梯式螺丝供料设备凭借其独特的工作原理展现出显著的技术优势,成为精密装配领域的重要解决方案。

在汽车制造中,螺栓拧紧工艺至关重要,它直接影响到汽车的安全性和可靠性。目前,常用的拧紧工艺主要有转矩法、转矩转角法和斜率法。

近年来,汽车召回事件频繁发生,其中因螺栓未正确拧紧导致的问题占据一定比例。这种看似微小的失误,却可能给汽车的安全性和可靠性带来严重影响,甚至引发重大事故。因此,螺栓拧紧质量的控制显得尤为重要。

在3C行业电子产品装配过程中,微小型螺钉的使用量极大。由于其尺寸较小,传统的螺钉供料方式如人工送料取料,不仅效率低下,影响生产速度,还常常面临螺钉掉入产品、丢失等问题。尽管部分企业采用排列机进行自动上料,但卡钉现象频发,严重影响了上料的稳定性和装配效率。

坚丰传感器式拧紧工具,利用先进的传感器技术,对拧紧过程进行实时监控,确保紧固件的拧紧力度达到预设值,为现代制造业带来了 ** 性的改变。这款工具不仅提高了工作效率和产品质量,而且操作简便,提高了拧紧作业的可靠性和可追溯性。

随着汽车电子技术的飞速发展,对汽车制造过程中的拧紧工艺要求也日益提高。传统的手工拧紧方式已无法满足高精度、高效率的生产需求。在这一背景下,坚丰吹气式智能螺丝机凭借其卓越的性能和优势,成为了汽车电子自动拧紧的理想选择。本文将深入探讨坚丰吹气式智能螺丝机如何解决客户需求,突出其产品优势,并为您呈现一套完整的解决方案。

智能电批与传统电批的核心区别在于数据化控制、过程可追溯性及自动化协同能力