近期,某知名汽车制造商在装配环节中因一颗误入的螺丝而面临部分车辆召回的困境。这颗不慎掉入转向机壳体的螺丝可能导致转向受阻,严重时甚至会造成转向失效,对行车安全构成极大威胁。此次事件不仅凸显了螺钉数量精确控制对于保障装配质量的重要性,同时也对螺栓拧紧防错技术提出了更高的要求。

在汽车螺栓的手动拧紧工位上,传统的操作方式高度依赖操作人员的经验和专注度来识别螺栓的种类和数量。这种方式在单一品种、固定人员与工序的环境下尚能勉强应对,但一旦面临多产品切换、嘈杂环境、一人多岗或高强度工作等复杂情况,失误率便会大幅上升。此外,不同产品对螺钉的装配数量或型号要求各异,现有的拧紧机构在统计和检测装配所需螺钉数量或型号方面存在明显不足,这直接导致了装配错误和产品质量问题频发。

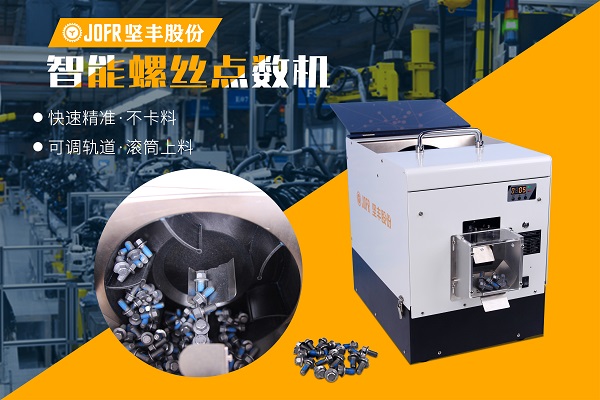

为了有效解决这一问题,坚丰公司推出了两种创新的螺钉数量管控解决方案,旨在实现螺钉使用数量的柔性控制,并从根本上预防螺钉的错漏打现象。

该方案特别适用于手动工位,能够满足产品对螺钉数量的精确管控需求,并通过定量供料的方式为操作人员提供所需螺钉。其主要功能包括:

自定义设置取钉数量,确保每次取用的螺钉数量准确无误;

客户可通过控制上料进行数量切换,轻松实现不同产品的共线生产;同时,系统还能精确控制送钉时机,避免现场随意取钉的现象;

结合智能拧紧工具的拧紧结果判断,形成闭环控制,从而实现对螺钉数量的有效管控;这不仅能确保产品不会出现多螺钉或少螺钉的问题,还能显著提升产品质量的过程管控水平;

客户可通过PLC与设备I/O信号交互或通讯协议交互实现对数量及上料的柔性管控,使操作更加灵活便捷。

此方案利用送钉机将螺钉精确吹送到固定位置,具有高度的稳定性,便于人工拾取。同时,系统对螺钉数量进行严格管控,每次仅送出一颗螺钉。其主要特点包括:

PLC通过MES下发的配方精确控制送钉机,确保拧紧合格数据与螺钉数量完全匹配;这不仅能确保操作人员每次仅能拿到一颗螺钉,还能有效防止多余的螺钉掉入产品内部导致安全问题;

系统需要配置专用的接料台或接料盒,确保螺钉能够准确吹送到位;结合手持系列工具或拾取模组,使操作员能够轻松手动取钉;搭配平衡力臂使用更加省力,同时通过带定位功能的力臂可以实现对拧紧顺序及位置的高精度控制;

系统根据要钉信号和传感器发出的信号进行螺钉数量管控,确保每一颗螺钉都被精确计数和控制。

通过实施这两种创新的螺钉数量管控解决方案,汽车制造商可以实现对装配所需螺钉数量的精确统计和检测。这不仅能显著提高拧紧作业效率和装配准确度,还能有效提升产品的整体装配质量,为消费者的行车安全提供坚实保障。

螺丝锁付是机械组装中至关重要的环节,通过螺丝将不同部件紧密连接,确保整体结构的稳固性。然而,在实际操作中,螺丝锁付可能因多种因素出现不良状态,影响产品的质量和可靠性。

在科技持续进步、工业4.0概念兴起、人力成本攀升以及企业对产品品质追求提升的多元背景下,工业生产对自动化的渴求日益强烈。自动化生产设备的引入已成为企业转型升级的必由之路,而在工业装配领域,自动供料与拧紧技术的融合则是实现自动化装配的基石。

在汽车总装过程中,螺栓拧紧是一个关键步骤,但由于涉及大量零部件和高精度的工艺要求,其质量控制变得尤为重要。为了确保拧紧质量,需要从海量的拧紧数据中准确识别潜在问题。因此,采用SPC(统计过程控制)技术对实时数据进行深入分析,通过图表展示,预测并控制装配过程中的问题,成为行业的常见做法。

在工业自动化领域,阶梯式螺丝供料设备凭借其独特的工作原理展现出显著的技术优势,成为精密装配领域的重要解决方案。

坚丰智能电批如何防漏

在机械设备制造、汽车工业、电子设备生产以及航空航天等众多领域,长螺钉凭借其独特的长尺寸和特定设计,成为了不可或缺的紧固元件。然而,在自动化装配的浪潮中,长螺钉的自动送钉与拧紧却面临着诸多棘手难题。

随着汽车制造业的快速发展,拧紧枪作为汽车装配过程中的关键工具,其技术水平和应用效果直接关系到汽车的整体质量和安全性。近年来,随着自动化、智能化生产线的普及,拧紧枪技术也在不断革新,以满足汽车制造业对高精度、高效率、高可靠性的需求。

在3C行业电子产品装配过程中,微小型螺钉的使用量极大。由于其尺寸较小,传统的螺钉供料方式如人工送料取料,不仅效率低下,影响生产速度,还常常面临螺钉掉入产品、丢失等问题。尽管部分企业采用排列机进行自动上料,但卡钉现象频发,严重影响了上料的稳定性和装配效率。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。

在当今竞争激烈的制造业环境中,任何生产线上的小错误都可能引发严重的质量问题,甚至导致整个生产线的瘫痪。为了有效应对这一挑战,众多企业纷纷引入了整线装配防错技术。坚丰,作为这一领域的佼佼者,推出了新一代智能拧紧工具防错软件,以智能化的监控和防错机制,实时捕获生产过程中的关键数据,确保每一步操作都精准无误。