在精密制造的世界里,每一个细节都关乎产品的最终品质与性能。螺栓拧紧,这一看似简单的操作,实则蕴含着深厚的工艺智慧。今天,深入探讨如何科学合理地设置两步拧紧策略,旨在通过精准控制,提升装配效率。

想象一下,一台精密的机器,由成千上万的部件紧密连接而成。每一个螺栓,都是这座机械城堡中的关键一环。如果拧紧不当,轻则影响性能,重则导致故障甚至安全事故。因此,掌握两步拧紧策略,就如同掌握了一把开启高效装配之门的钥匙。

两步拧紧策略,顾名思义,是将螺栓拧紧过程分为两个阶段进行:初拧与终拧。初拧阶段,以较低的扭矩值初步固定螺栓,消除间隙;终拧阶段,则在此基础上,以目标扭矩值完成拧紧,确保达到预定的预紧力。这种策略不仅减少了拧紧过程中的应力集中,还提高了拧紧精度和连接稳定性。

首先,我们需要明确装配的具体要求,包括产品的使用场景、性能需求以及螺栓在整体结构中的作用。这将为我们后续确定拧紧参数提供重要依据。

根据螺栓的规格、材质及强度等级,结合装配要求,通过查阅相关标准或进行试验验证,精确计算出初拧和终拧的扭矩值。初拧扭矩一般设定为终拧扭矩的40%-60%,以确保在终拧前螺栓已得到初步固定。

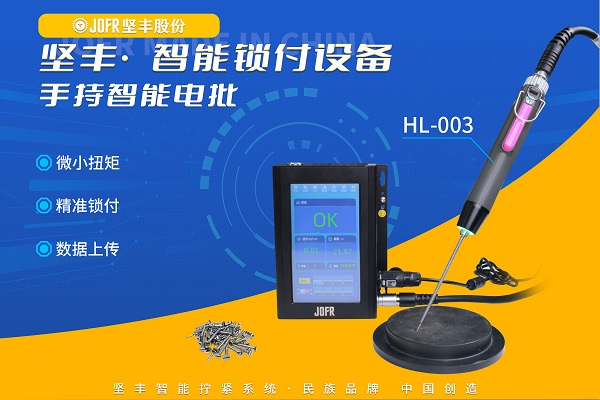

现代拧紧工具如智能电动扳手、气动扳手等,具备高精度、可重复性和自动化程度高等优点。选择适合的工具,能够确保拧紧过程的稳定性和一致性。同时,定期对拧紧工具进行校准和维护也是必不可少的。

将两步拧紧策略的具体步骤、参数设置、工具选用等信息编制成详细的拧紧工艺文件。该文件应明确操作过程中的注意事项和异常处理流程,以确保每位操作人员都能按照规范进行操作。

在拧紧过程中实施严格的监控和数据记录。通过扭矩传感器等检测设备实时监测拧紧扭矩和角度的变化情况,并将数据记录保存。这些数据不仅可用于后续的质量追溯和分析改进,还可为未来的拧紧策略优化提供重要依据。

通过分步实现拧紧目标,减少了拧紧过程中的应力集中和扭矩波动,提高了拧紧精度和连接稳定性。

合理的拧紧策略能够减少因拧紧不当导致的返工和维修时间,从而提升整体装配效率。

稳定的连接性能意味着更少的故障和维修需求,从而降低了产品的长期维护成本。

两步拧紧策略不仅是一项技术操作,更是一种智慧的体现。它要求我们在装配过程中注重细节、追求精准、不断创新。通过科学合理地设置两步拧紧策略,我们不仅能够提升产品的装配质量和效率,还能为企业的可持续发展贡献一份力量。在未来的日子里,让我们继续探索拧紧的智慧,为制造业的繁荣与发展贡献更多的力量。

在自动化装配领域中,真空吸附式自动拧紧系统凭借其独特的取钉方式,已成为提升装配效率的关键技术。该系统的核心运作机制可分为三个关键阶段:

手动拧紧枪是装配过程中的得力助手,它大大提高了工作效率。但如何确保螺丝在手动锁付时保持垂直,则是一项至关重要的技术任务,直接关系到装配质量和产品的稳定性。以下是一些实用的建议,帮助您实现这一目标。

在汽车生产装配中,螺钉拧紧枪的选择对装配质量和效率具有重要影响。根据动力源的不同,拧紧枪主要分为电动拧紧枪和气动拧紧枪。那么,这两种拧紧枪在实际应用中有哪些区别呢?本文将从五个方面进行对比分析。

在众多吹送式螺丝供料机中,送钉管作为螺丝传输的核心部件,其重要性不言而喻。然而,传统的送钉管在面临大尺寸螺丝或特殊工况时,常常出现卡钉、翻滚等问题,严重影响了生产效率并增加了维护成本。此外,送钉管的耐磨性和使用寿命也是关键因素。

吹气式螺丝机凭借其高效、自动化的优势,在工业生产中得到了广泛应用。该设备通过气流将螺丝直接输送至拧紧枪头,有效减少了取钉时间,加速了生产流程,显著提升了整体生产效率。然而,并非所有产品都适合采用吹气式螺丝机进行装配。

坚丰固定式电流控制智能电批以其轻量化设计、高集成度与卓越性能脱颖而出。它不仅能够轻松融入机器人自动化生产线,提升生产效率与循环速度,还通过智能夹紧扭矩监控策略,有效预防浮钉现象,确保螺钉拧紧的精准无误。

中国无疑是全球5G领域的领跑者,拥有全球70%的5G基站。自2019年国内三大运营商开通5G网络以来,截至今年9月末,我国移动通信基站总数已达到惊人的1072万个,较上年末净增75.4万个。其中,5G基站总数更是高达222万个,比上年末增加79.5万个,占移动基站总数的20.7%,占比较上年末提升6.4个百分点。按照工信部的规划,到2025年,中国每万人将拥有26个5G基站,这意味着届时中国的5G基站数量将达到360多万个。在未来三年里,中国还将建设至少138万个以上的5G基站,预计每年新增约60万个5G基站。

在快节奏的现代汽车制造工厂中,每一个细节都关乎效率与安全。传统汽车后视镜的拧紧作业,往往依赖于人工操作,这不仅耗时耗力,更难以保证每一次拧紧的精度与一致性。想象一下,在繁忙的生产线上,工人手持普通电批,面对成百上千的后视镜螺丝,每一次拧紧都是对耐心与精力的考验。而一旦拧紧力度不均,就可能引发后视镜松动、异响,甚至影响行车安全,这样的“手工时代”显然已无法满足现代汽车制造业对品质与效率的双重要求。

涡轮增压技术作为汽车、航空航天及军事工业的核心支撑之一,其核心部件——涡轮增压器的制造精度直接决定了产品性能与可靠性。该设备由转子、压气机、密封装置、中间体及精密轴承机构等构成,对装配工艺提出了近乎苛刻的要求。在此背景下,坚丰公司凭借其创新的自动送钉拧紧技术,为行业提供了高效、精准的解决方案。

在科技飞速发展的时代,自动化技术正在各行业展现其强大的影响力。特别是在医疗仪器行业,全自动锁螺丝设备的引入,不仅提升了生产效率,还确保了产品的质量,为医疗设备的稳定性和安全性提供了坚实的保障。