在汽车零部件制造车间,拧紧枪是不可或缺的重要工具。然而,如何正确设置螺丝的拧紧程序是确保产品质量和生产效率的关键。从产品规范中的目标扭矩到实际的工艺过程,每个阶段都需要精确的扭矩和转速控制。

想象一下,一个需要达到1Nm的紧固点,我们希望工具能够在短时间内(满足生产节拍要求)准确达到这一目标扭矩(满足质量要求)。时间短意味着需要提高转速,但转速过快可能导致工具和系统在达到目标扭矩时无法及时停止,从而产生过冲现象。因此,通过工具设置来平衡这两者之间的关系,需要技术和经验的积累。

为了解决这个问题,我们通常采用两步或多步拧紧策略。以下是针对螺丝拧紧工艺的具体参考设置:

使用第5步扭矩控制方式,低速(约50rpm),时间上限设为30秒,执行拧紧动作。

检查拧紧结果界面,查看是否达到目标扭矩、螺钉是否成功拧入产品、总拧紧角度以及拧紧曲线贴合点位置。

根据总拧紧角度(或螺纹圈数)分布第三步的拧紧角度。通常,第三步的拧紧角度为总拧紧角度减去第二步旋入角度(90-180°)和第四步、第五步预留角度(约200°)。

可选反转认帽及认牙阶段,主要用于外六角螺栓的快速认帽,但会增加拧紧节拍。

第三步的快速旋入阶段,可以先设定工具允许的最大速度的80-90%,然后在不出现故障的前提下逐步提高转速以优化节拍。对于自攻钉,针对塑料件速度不超过400-600rpm;对于铝件等自攻,速度不超过最大速度的80%。

贴合点扭矩预设为目标扭矩的20%,实际值可根据曲线进行调整。

最终以低转速(约50rpm)进行终拧紧,确保拧紧质量。

对于自攻钉的拧紧,在汽车行业推荐转速为400-600rpm。高转速可能导致浮高现象,因此需要相应调整目标扭矩。

在白色家电和3C行业,为了提高生产效率,可以按照约1000rpm的转速设置,但相应的扭矩需要有所减小以避免滑牙现象。

遵循上述紧固工艺进行拧紧枪的转速和力矩设置,将最大限度地优化紧固时间,提供可靠的夹紧力,避免过冲,从而满足质量要求。

在汽车制造中,螺栓拧紧工艺至关重要,它直接影响到汽车的安全性和可靠性。目前,常用的拧紧工艺主要有转矩法、转矩转角法和斜率法。

JOFR坚丰拧紧模组以其高速、经济的优势,适合大规模、高速生产的装配线;吹加摆式拧紧模组则以其兼容性强、精准控制的特点,广泛应用于汽车制造、机械加工等行业,成为对螺钉规格多样、拧紧精度高、作业空间狭小生产环节的理想选择。

在工业生产领域,自动螺丝刀凭借其高效、精准的特性,成为生产线上的得力助手,承担着快速、准确安装螺丝的重要任务。然而,在长期使用过程中,批头难免会出现磨损,或者因生产需求变化需要更换不同规格的批头。那么,该如何为JOFR坚丰自动螺丝刀更换批头呢?接下来,将为大家详细介绍更换步骤、相关注意事项以及常见问题,并重点介绍快换批头的优势。

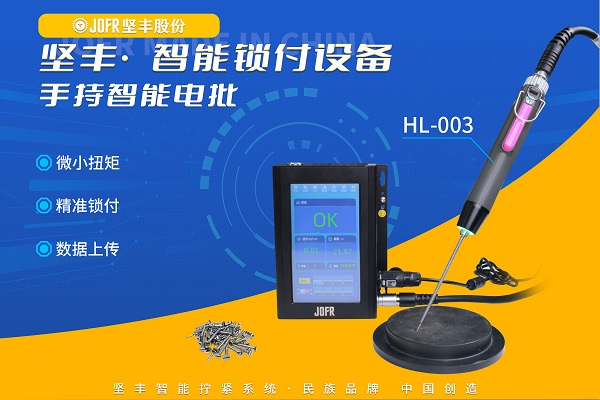

智能螺丝刀作为现代制造业的关键技术之一,凭借高度的自动化与智能化,显著提升了装配工作的精度与效率。其先进的扭矩控制、角度监控、实时反馈、数据分析以及自动校准功能,共同确保了装配过程的高质量与可靠性,为企业带来更广泛的工业应用场景与更显著的生产效益。

在机械装配中,螺栓连接是最常见且至关重要的连接方式之一。螺栓的紧固程度直接关系到机械部件的安全性和可靠性。然而,由于振动、冲击、温度变化等多种因素的影响,螺栓松动成为了一个不可忽视的问题。螺栓一旦松动,不仅可能导致机械部件的性能下降,甚至可能引发严重的安全事故。因此,研究和应用有效的螺栓防松策略,对于保障机械系统的稳定运行具有重要意义。

智能电批定位力臂,作为现代工业领域的创新工具,其应用范围已远远超出了传统的汽车制造边界,深入渗透到3C电子、家用电器等多个行业,凭借其卓越的灵活性和广泛的适应性,轻松应对各行业的拧紧挑战。

电动拧紧轴在汽车制造业中展现出广阔的应用前景和巨大潜力。未来,随着技术的不断进步和应用场景的持续拓展,它必将在汽车制造业中发挥更为关键的作用,为汽车制造业的发展提供坚实支撑。

智能电批(智能电动螺丝刀/智能拧紧工具)的工作原理,核心在于将传统电动螺丝刀的动力输出与智能控制系统相结合,实现精确、可追溯、可编程的拧紧操作。作为深耕工业自动化领域的专家,深圳市坚丰股份有限公司有着多年研发与实践经验,今天,坚丰就为您介绍一下智能电批工作原理的关键组成部分和工作流程:

在新能源电机及电控装配领域,螺钉的作用至关重要。特别是对于电池这一核心部件,螺钉的稳固性和防拆性都是关键要素。为满足这些高标准要求,我们提供了一种定制化的自动送钉拧紧解决方案。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。