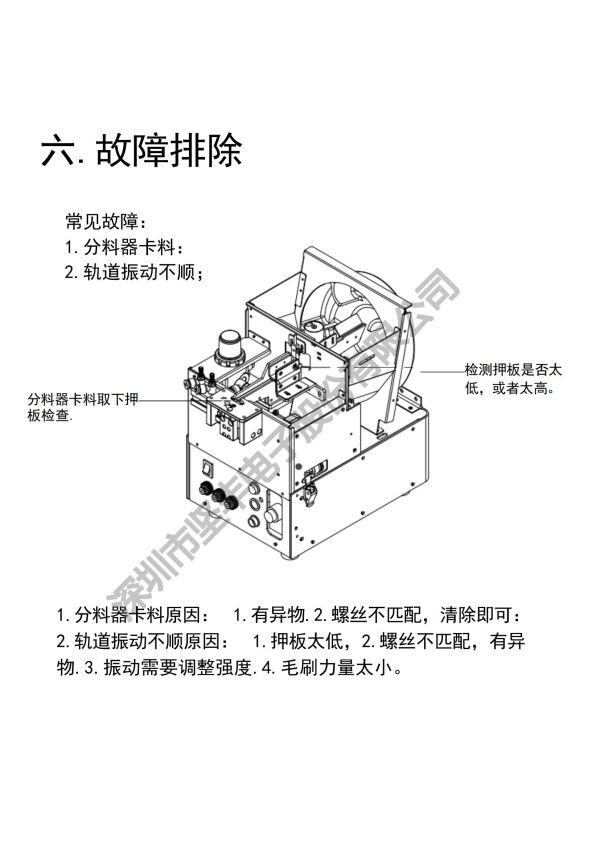

自动螺丝供料机在锁螺丝作业中扮演着至关重要的角色,它负责螺丝的筛选和输送,极大地提高了生产效率。然而,在生产过程中,由于螺丝中可能存在的杂物、异常螺丝或操作人员的不规范使用,供料机有时会出现故障,无法正常输送螺丝。为此,坚丰自动化针对螺丝供料器常见的故障,提供了以下排查方法及解决方案。

在汽车生产装配中,螺钉拧紧枪的选择对装配质量和效率具有重要影响。根据动力源的不同,拧紧枪主要分为电动拧紧枪和气动拧紧枪。那么,这两种拧紧枪在实际应用中有哪些区别呢?本文将从五个方面进行对比分析。

坚丰智能电批以其卓越的智能化设计,集成了多种先进的拧紧方式,能够灵活应对各类复杂多变的拧紧任务。其内置的智能控制系统,通过精确执行预设的拧紧参数与算法,实现了对螺丝拧紧过程的精细化操控,旨在不仅达成所需的预紧力标准,更确保了拧紧作业的高效、稳定与可靠。

在机械工程中,螺栓拧紧是确保结构连接强度和稳定性的关键环节。然而,拧紧过程中摩擦系数的变化往往会对拧紧效果产生显著影响,导致夹紧力不一致、预紧力衰减等问题。本文旨在探讨如何通过优化拧紧策略来降低摩擦系数的影响,提高螺栓连接的可靠性和一致性。

智能电批,又称智能螺丝刀或智能拧紧工具,在现代工业产品的装配环节中扮演着至关重要的角色。随着制造业对产品拧紧质量的要求不断提高,智能电批成为了确保这一质量的关键工具。

坚丰传感器式拧紧工具,利用先进的传感器技术,对拧紧过程进行实时监控,确保紧固件的拧紧力度达到预设值,为现代制造业带来了 ** 性的改变。这款工具不仅提高了工作效率和产品质量,而且操作简便,提高了拧紧作业的可靠性和可追溯性。

坚丰在涡轮增压行业的自动送钉拧紧技术应用,不仅显著提升了装配过程中的精度与效率,还以其高度的灵活性与稳定性,为制造行业的高质量、高效率生产树立了新的标杆。未来,随着技术的不断进步与应用的持续深化,坚丰将继续引领自动送钉拧紧技术的发展方向,为更多领域的精密制造贡献力量。

在现代工业制造的舞台上,高效与精准已成为企业竞相追逐的目标。而在这一追求中,螺栓拧紧环节显得尤为重要。多轴螺栓拧紧机,作为工业制造领域的一匹黑马,正引领着生产线向更高效、更精准的方向迈进。

在自动化装配线的日常运作中,每个工位均依赖螺丝送料机来保持装配流程的顺畅。然而,为了进一步优化资源配置并削减生产成本,我们推出了一个创新且高效的解决方案:利用JOFR坚丰一出四螺丝送料机搭配分钉器,实现多工位自动送钉。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。