车灯自动化装配作为汽车行业的一项重要变革,其影响力不仅局限于生产方式的革新,更深刻地推动了整个汽车制造行业的进步与发展。通过引入机器人、自动化拧紧设备、自动送钉机等尖端技术,车灯装配流程实现了高度自动化与智能化,显著缩短了生产周期,加速了装配效率,使得汽车制造商能够迅速响应市场变化,提升产品的市场竞争力。以下详细探讨坚丰自动拧紧技术在车灯自动化装配中的创新应用与解决方案。

车灯螺栓以自攻小螺钉为主,主要用于塑料件的紧固。针对部分组件需考虑运行中的抗振性及密封性,会采用带胶垫螺钉;而对于连接件厚度较大的情况,则需使用长螺栓或双头螺柱。这些特性给自动化装配带来了诸多挑战。

问题:垫片安装不到位,上料高度不一致,导致分钉位置频繁卡钉。

解决方案:采用阶梯式送钉机(配备下压机构),通过下压方式确保垫圈与螺帽紧密贴合,降低卡钉率,提升设备稳定性,确保产线连续生产。

问题:双头螺柱两边螺纹长度不一,需区分正反方向。

解决方案:结合阶梯式送钉机与视觉机构,利用视觉检测准确区分螺柱前后端,同时实现清洁上料,确保拧紧质量。

问题:自攻钉拧紧过程中易出现滑牙或浮钉现象。

解决方案:采用传感器式拧紧工具,具备高精度、扭矩输出稳定的特点。通过监控扭矩、角度、时间等参数,及时发现并解决问题。高阶策略如夹紧扭矩控制,能自动识别贴合点,有效解决浮钉问题,且拧紧数据可同步至MES系统,便于质量追溯。

问题:大灯、尾灯结构复杂,空间狭窄,线束干涉多样。

解决方案:运用一体化吹加吸模组(干涉避让行程H60/H100),根据干涉情况灵活调整避让距离,确保拧紧作业无阻。模组轻量化设计,适用于多种负载的机器人。

问题:曲面布局装配需求导致拧紧角度不水平,零部件定位存在偏差。

解决方案:吹加吸模组与视觉系统结合,实现多角度拧紧,并通过视觉识别消除定位偏差,提高入孔率。枪头加工工艺精细,确保吸钉稳定,满足车灯组件的精准拧紧需求。

问题:同一工位需拧紧多种规格但长度不同的螺钉。

解决方案:拧紧模组与送钉机配合长短钉检测模块,兼容同规格但长度有差异的螺钉,降低设备成本。检测模块确保送钉无误,提升良品率。

车灯自动化装配不仅大幅提升了生产效率与产品质量,还促进了技术革新与产业升级,增强了汽车产品的安全性。坚丰作为行业领导者,将持续探索创新,为车灯自动化装配提供更可靠、更高效的解决方案,推动汽车行业迈向新的高度。

自攻螺钉是一种常用的紧固件,但在拧紧过程中容易出现开裂、滑牙、浮钉等失效问题,影响产线节拍和产品质量。

在制造业中,拧螺丝环节一直面临着招工难、人工装配一致性难以保障等问题。随着自动化技术的不断发展,越来越多的生产工厂开始采用自动送钉方案,以减少人力需求并提高生产效率。自动送钉方案在捡钉、放钉、投料等机械化操作中展现出明显的速度与可靠性优势。

拧紧轴,作为工业制造中的核心工具,发挥着不可或缺的作用。本文将深入探讨拧紧轴的重要性、应用场景以及如何选择合适的拧紧轴,并展望其在工业自动化中的未来发展。

螺栓拧紧机,又称螺栓拧紧枪或拧紧轴,是制造业装配环节中不可或缺的工具,尤其在汽车行业,其通过精准控制螺栓或螺母的拧紧力度,显著提升装配质量与可靠性。本文以坚丰螺栓拧紧机为例,解析其核心组成部分。

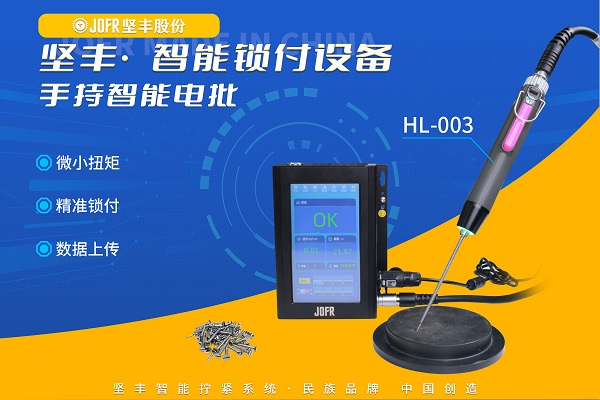

智能螺丝刀作为现代制造业的关键技术之一,凭借高度的自动化与智能化,显著提升了装配工作的精度与效率。其先进的扭矩控制、角度监控、实时反馈、数据分析以及自动校准功能,共同确保了装配过程的高质量与可靠性,为企业带来更广泛的工业应用场景与更显著的生产效益。

作为深耕工业自动化领域的专家,深圳市坚丰股份有限公司有着多年研发与实践经验。其中,多轴自动拧紧系统之所以被广泛选择,尤其是在大批量、高效率、高质量要求的生产环境中,是因为它相较于单轴拧紧或人工拧紧,具有一系列显著且核心的优势。今天,坚丰就为您介绍一下多轴拧紧系统的主要优势和适用场景。

在汽车装配领域,坚丰自动送钉机的应用带来了前所未有的高效率和高精确度,显著改进了传统的装配方法。本文将深入探讨自动送钉机的技术特点、应用案例,以及其在提升生产效率和质量控制方面的关键作用。

随着消费者对电子产品数量与质量的双重要求不断攀升,电子产品装配流水线的效率和工艺水平面临前所未有的挑战。其中,打螺丝作为装配流程中的核心环节,其执行效率和准确性对整体生产力具有决定性影响。然而,当前大多数生产线仍依赖手动操作完成这一任务,不仅工作量大,而且容易因工人疲劳导致螺丝漏锁或锁位不准等问题。加之现有电批防错手段单一,效果有限,使得漏打螺丝的缺陷产品难以避免地流入市场,给企业带来重大损失。

随着汽车制造智能化趋势的加速,螺栓装配的要求也日益提升。特别是在汽车总装、四门两盖、制动系统等关键部位,不仅需要确保夹紧力可靠,还要保证拧紧数据的实时传输,不容有失。JOFR坚丰智能拧紧工具控制器应运而生,成为这一领域的佼佼者。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。