自攻螺钉是一种常用的紧固件,但在拧紧过程中容易出现开裂、滑牙、浮钉等失效问题,影响产线节拍和产品质量。

1. 设定合适的目标扭矩:目标扭矩应大于贴合扭矩,并不超过破坏扭矩的0.6倍。这样可以确保自攻螺钉既能够达到贴合面,又不会过度拧紧导致工件损坏。

2. 检查材料和螺纹孔:检查产品来料的一致性,确保不同批次的自攻螺钉表现相似。同时,确保螺纹孔内没有杂质、生锈或损伤,以免影响螺钉的拧入和预紧力。

3. 使用传感器式智能拧紧工具:传感器式智能拧紧工具可以帮助检测浮钉问题,并采用夹紧扭矩策略来降低浮钉风险。设定适当的夹紧扭矩,确保每次到达目标扭矩前都有相同的扭矩变化值,并保证最终的夹紧力。

4. 考虑过程能力指数:由于自攻螺钉在攻丝阶段和拧紧阶段都有特殊的扭矩需求,考虑过程能力时不能仅以最终扭矩计算,而应考虑叠加扭矩或角度和落座时的扭矩斜率。

总而言之,通过合适的目标扭矩设定、检查材料和螺纹孔、使用传感器式智能拧紧工具以及考虑过程能力指数,可以确保自攻螺钉的拧紧合格。

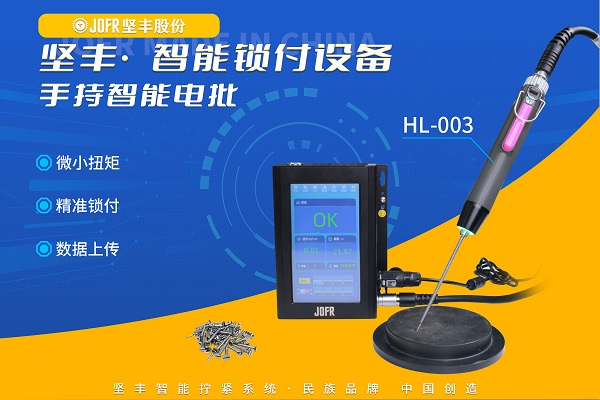

坚丰扭矩反馈电动螺丝刀,作为一种先进的电动工具,配备了能够实时监控并调整螺丝扭矩的智能系统。这种螺丝刀在精密装配领域,如汽车装配、电子产品、医疗、通讯以及高端机械装配等多个行业中发挥着至关重要的作用。其核心技术是通过内置的扭矩传感器对施加在螺丝上的扭矩值进行实时检测与控制,确保每次操作都能达到预设的扭矩范围,从而保持螺丝拧紧的精确性和一致性。

在现代化生产中,自动送钉系统的频率调节不仅是实现高效生产的关键,更是平衡设备寿命与能源消耗的核心技术。本文以坚丰振动盘式送钉机为例,系统解析其频率调节逻辑与操作方法,为工业生产提供精准解决方案。

随着汽车制造行业的迅猛发展,整车下线的速度不断刷新纪录,这一成就的背后,自动化装配技术功不可没。然而,在高度自动化的装配过程中,一个不容忽视的挑战便是螺栓孔位的定位偏差问题。尤其是在焊装车间,由于车身组件的多样性和复杂性,孔位偏差成为制约装配效率和产品质量的重要因素。

在汽车制造领域,螺栓拧紧是装配过程中的核心环节,其质量直接关乎整个产品的安全性和稳定性。然而,由于螺栓种类繁多、数量庞大,且外形相似,员工在操作中极易出错,导致诸如滑牙、漏装、错装和松脱等质量问题频发。尽管通过培训和经验积累可以降低出错率,但人为因素始终难以完全避免。因此,开发和应用设备级的防错机制成为了解决这一问题的关键。

在汽车总装过程中,螺栓拧紧是一个关键步骤,但由于涉及大量零部件和高精度的工艺要求,其质量控制变得尤为重要。为了确保拧紧质量,需要从海量的拧紧数据中准确识别潜在问题。因此,采用SPC(统计过程控制)技术对实时数据进行深入分析,通过图表展示,预测并控制装配过程中的问题,成为行业的常见做法。

车灯自动化装配对汽车行业的变革是全方位且具有里程碑意义的,它不仅革新了传统生产模式,更成为驱动整个行业跨越式发展的核心引擎。通过深度融合机器人技术、智能拧紧系统及精密供料装置,车灯装配流程已实现全链路自动化与智能化升级,显著缩短生产周期、提升装配效率,使汽车制造商能够快速响应市场需求,强化产品市场竞争力。

在汽车制造领域,车门螺栓装配环节长期存在着卡钉、歪钉、松动等诸多难题,犹如横亘在行业发展道路上的一道道关卡。而JOFR坚丰凭借其卓越的技术实力与创新精神,成功攻克这些难题,为汽车制造行业带来了一场装配技术的革新风暴。

在制造业的广阔领域中,手动工位拧紧装配作为一种基础且常见的生产方式,尤其在汽车制造、机械制造及电子组装等行业占据重要地位。然而,这种传统方式在高强度、连续性的作业环境下,往往暴露出诸多挑战与痛点。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。

自动螺丝锁付机作为工业自动化领域的关键一环,其技术的持续进步和应用的不断拓展,正有力推动着制造业向更高效率、更高质量、更智能化的方向迈进。未来,随着技术的不断成熟和集成,自动螺丝锁付机将拥有更广阔的应用前景和更强大的功能,为制造业的发展注入更强大的动力。对于那些追求创新和卓越的制造企业来说,积极投资和应用先进的自动螺丝锁付技术,无疑是实现生产优化和提升竞争力的重要途径。