近年来,随着自动化技术的不断发展与应用,螺丝供料机构作为现代生产线中的重要组成部分,正日益受到广泛关注。这些机构不仅能够有效提升生产线的运行效率,还能够大幅降低因人工操作带来的误差与成本。针对不同的生产需求,螺丝供料机构已经发展出多种类型,每种类型都拥有其独特的工作原理和适用场景。

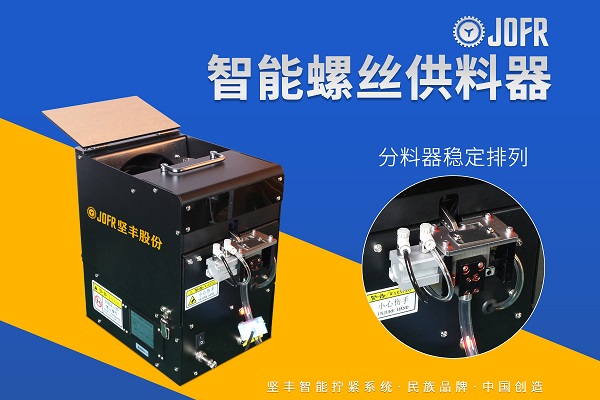

螺丝供料机是自动锁螺丝机送钉系统的核心设备,根据送料形式的不同,主要可以分为以下五种类型:

转盘式螺丝排列机采用真空吸附技术,能够按照特定的顺序将螺丝精准地吸附到相应的孔位上。其金属定位结构确保了重复定位的高精度。此外,该机型的分体式设计使得真空和控制模块独立运作,减少了对设备台面的空间需求,使得送钉本体结构更为紧凑,能够适应各种复杂的安装环境。其水车式上料方式提高了上料效率,有效满足了用户对设备零卡料的需求。该机型特别适用于微小型精密螺丝的自动送料,广泛应用于产品生命周期短、创新压力大的电子行业。

振动盘式螺丝机是一款高效的自动物料排序及输送装置。它利用料盘的螺旋振动来提供物料,并通过振动原理将物料以特定的姿态输送到指定位置。当螺钉到位后,气缸伸缩完成分料过程。此设备特别适用于带头部棒材形状的物料排序及输送,能够持续、稳定、精确地提供所需物料,大大提高了生产效率。同时,该设备在空闲时会进入待机状态,实现节能目的。它广泛应用于汽车零部件、汽车电子、新能源、通讯、低压输配电、家电及3C制造等行业。

滚筒式螺丝供料机采用滚筒上料方式将螺丝排序到振动料道上。料道上方的毛刷能够扫除多余的螺丝,降低卡料风险,并将螺丝顺利输送到分配系统。这种供料方式简单高效,适用于各种规格的螺丝。

推举式螺丝供料器,又称阶梯式螺丝送料机,是一款利用气缸伸缩提供物料的自动排序及输送装置。它结合直振原理将物料以特定姿态输送到指定位置,并通过气缸伸缩完成分料过程。此设备特别适用于大螺丝、长螺丝和特殊螺丝的清洁上料,能够显著提高生产效率。

涧槽式螺丝输送机,又称刀叉式螺丝供料器,采用两个平行刀片进行提升和降低操作。这些刀片将螺丝铲入分选机构中,对涂层螺钉的磨损较小。这种供料方式适用于各种涂层螺钉的自动送料需求。

在众多机械产品中,螺丝连接是零件之间最为常见的联接方式,特别是在电视机、手机、相机等电子产品中,公称直径小于5mm的螺丝被大量使用。然而,这些微小螺丝在拧紧过程中常常遭遇浮高问题,这不仅可能导致零件联接孔遭受不可逆的损坏,还对整个产品的质量控制构成挑战。

自攻钉,顾名思义,是一类具有钻头功能的特殊螺钉。它们无需预先打孔,凭借自身的螺纹和钻头,能直接旋入材料,形成稳固连接。这种钉子具有出色的防滑、耐腐蚀和低成本特性,因此在各种行业中得到广泛应用。

在现代化生产中,自动送钉系统的频率调节不仅是实现高效生产的关键,更是平衡设备寿命与能源消耗的核心技术。本文以坚丰振动盘式送钉机为例,系统解析其频率调节逻辑与操作方法,为工业生产提供精准解决方案。

在机械工程中,螺栓紧固是一项基础且至关重要的工艺。在紧固螺栓的过程中,有一种被称为“拧三圈回半圈”的操作方法,这种方法在特定场景下被广泛应用。本文将从专业技术的角度,深入解析“为什么要拧三圈回半圈”的原因、应用场景及其背后的科学原理。

电动扭矩枪作为一种专业工具,其核心功能是向螺栓或螺母施加特定扭矩,在汽车制造、航空航天以及各类制造业中扮演着不可或缺的角色。它能够确保连接件依照严格的工艺规范精准紧固,进而保障整体结构的安全性与稳定性。

坚丰在涡轮增压行业的自动送钉拧紧技术应用,不仅显著提升了装配过程中的精度与效率,还以其高度的灵活性与稳定性,为制造行业的高质量、高效率生产树立了新的标杆。未来,随着技术的不断进步与应用的持续深化,坚丰将继续引领自动送钉拧紧技术的发展方向,为更多领域的精密制造贡献力量。

在3C行业电子产品装配过程中,微小型螺钉的使用量极大。由于其尺寸较小,传统的螺钉供料方式如人工送料取料,不仅效率低下,影响生产速度,还常常面临螺钉掉入产品、丢失等问题。尽管部分企业采用排列机进行自动上料,但卡钉现象频发,严重影响了上料的稳定性和装配效率。

随着太阳能发电技术的快速发展,组串逆变器作为太阳能发电系统的核心设备之一,其性能与稳定性直接影响到整个系统的发电效率和使用寿命。在组串逆变器的生产过程中,风扇的拧紧工作是一项关键步骤,其拧紧质量直接影响到逆变器的散热效果和长期运行的稳定性。为此,我们引入了坚丰智能伺服电批作为解决方案,以满足客户对风扇拧紧工作的高精度、高效率和高可靠性的需求。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。

在自动化装配领域,拧紧装配线的集成效率一直是自动化设备线体商所追求的目标。然而,他们在现场安装接线、编程调试等环节中常常遭遇诸多挑战,如自动送钉与拧紧的整体方案不清晰、设备调试异常频发等,这些问题严重影响了项目的顺利验收与实施进度。